Принятие решения о покупке форматно-раскроечного станка — это стратегический шаг для любого мебельного производства. От этого выбора напрямую зависят качество продукции, скорость выполнения заказов и, в конечном счете, рентабельность всего бизнеса. Выбор правильного оборудования позволяет оптимизировать процессы, минимизировать отходы материала и обеспечить стабильно высокое качество распила, что критически важно для сборки современной мебели. В этой статье мы детально разберем все аспекты, которые необходимо учесть, чтобы ваша инвестиция окупилась и стала драйвером роста.

Основная сложность для владельца бизнеса заключается в огромном разнообразии моделей на рынке — от простых бюджетных вариантов до полностью автоматизированных линий. Как не потеряться в технических характеристиках и выбрать именно тот станок, который идеально подойдет под ваши текущие задачи и будущее развитие? Давайте разбираться системно.

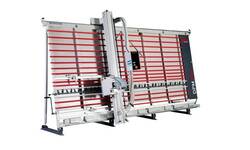

Основные типы форматно-раскроечных станков

Первое, с чем нужно определиться — это тип оборудования. Условно все станки можно разделить на три большие категории, каждая из которых решает определенный круг задач.

Станки с ручной подачей каретки (продольный распил). Классический и наиболее распространенный вариант. Оператор вручную перемещает каретку с пильным узлом вдоль направляющих. Главные преимущества — относительно низкая стоимость, простота в обслуживании и универсальность. Такой станок отлично подходит для небольших мастерских и серийного производства с невысокой интенсивностью работы.

Станки с механизированной подачей. В этой конструкции каретка перемещается с помощью электропривода, что значительно снижает физическую нагрузку на оператора и повышает точность и повторяемость реза. Идеальный выбор для средних производств, где важны стабильность и высокая производительность.

Автоматические форматно-раскроечные центры (ЧПУ). Высший уровень автоматизации. Подача материала, позиционирование и сам распил управляются компьютерной программой. Такое оборудование обеспечивает максимальную точность, минимальный процент брака и позволяет реализовывать сложные схемы раскроя для экономии материала. Это инвестиция в крупное, высокотехнологичное производство.

Ключевые технические параметры для анализа

После выбора типа станка необходимо детально изучить его технические характеристики. Вот основные параметры, на которые стоит обратить пристальное внимание.

Габариты рабочего стола и максимальная глубина пропила. Эти параметры определяют, листы какого размера вы сможете обрабатывать. Для большинства мебельных производств достаточно возможности работать со стандартными листами ДСП или МДФ размером 2800х2070 мм или 3660х1830 мм. Убедитесь, что глубина пропила (ход каретки) позволяет полностью разрезать лист по ширине.

Мощность главного пильного двигателя. От мощности зависит, с какими материалами и на какой скорости сможет работать станок для распиловки ДСП https://www.esa.by/katalog/derevoobrabatyvayushie-oborudovanie-plitnye-materialy/vertikalno-raskroechnye-stanki/, а также его долговечность. Для постоянной работы с ЛДСП и МДФ рекомендуется мощность от 4-5 кВт. Для распила твердых пород дерева или фанеры с частым включением/выключением лучше рассматривать модели от 6-7 кВт и выше. Слабая мощность приведет к перегреву двигателя, снижению качества реза (сучки, сколы) и быстрому износу оборудования.

Точность позиционирования и система прижима. Качество будущей мебели начинается с точности раскроя. Обратите внимание на тип направляющих (предпочтительны прецизионные шариковые или роликовые), наличие цифровой линейки (с точностью до 0,1 мм) и надежную систему прижима материала. Хороший пневматический или механический прижим исключает вибрацию листа во время пиления, что является залогом чистого реза без сколов, особенно на ламинированных поверхностях.

Дополнительное оснащение и опции

Современный форматно-раскроечный станок — это модульная система. Базовую комплектацию почти всегда можно и нужно расширить под свои нужды.

Присадочный (сверлильный) агрегат. Позволяет сверлить отверстия под конфирматы, шканты и другую фурнитуру прямо в процессе раскроя, что экономит время на последующих операциях.

Дополнительный пильный узел (подрезная пила). Это второй, меньший по диаметру, пильный диск, который вращается навстречу основному. Он делает предварительный надрез нижнего ламинационного слоя, полностью исключая сколы на лицевой стороне материала. Обязательная опция для работы с ламинированными ДСП и МДФ.

Система пылеудаления. Эффективный аспирационный патрубок — не просто вопрос чистоты в цеху. Это забота о здоровье оператора и долговечности самого станка, так как древесная пыль, попадая в механизмы, действует как абразив.

Программное обеспечение для оптимизации раскроя. Для ЧПУ-станков и даже для некоторых полуавтоматических моделей существуют программы, которые рассчитывают наиболее экономичную схему раскладки деталей на листе, минимизируя отходы.

Практические шаги перед покупкой

Теорию важно подкрепить практикой. Прежде чем подписывать договор, выполните несколько обязательных действий.

Составьте техническое задание (ТЗ). Четко сформулируйте: какие материалы и в каком объеме вы будете пилить (ДСП, МДФ, массив, пластик), требуемую производительность (листов в смену), необходимую точность, планируете ли вы расширять ассортимент. Это основа для диалога с поставщиком.

Запросите тестовый раскрой. Ответственный производитель или дилер всегда готов продемонстрировать возможности оборудования. Привезите свой, самый сложный в обработке материал (например, ДСП с плотным, склонным к сколам ламинатом) и оцените качество реза, удобство работы, уровень шума и вибрации.

Изучите вопросы сервиса. Узнайте о гарантийных сроках, наличии сервисного центра в вашем регионе, сроках поставки запчастей и стоимости планового технического обслуживания. Надежная техподдержка часто важнее небольшой разницы в цене.

Заключение

Выбор форматно-раскроечного станка — это не просто покупка инструмента, это инвестиция в технологический фундамент вашего мебельного бизнеса. Ключ к успеху — в системном подходе: от определения типа станка и анализа технических параметров до оценки дополнительных опций и условий сервиса. Не гонитесь за избыточными функциями, которые вам не понадобятся, но и не экономьте на критически важных элементах, таких как мощность, точность и система чистого реза.

Наша главная рекомендация: после изучения этой информации и формирования предварительного списка требований, обязательно обратитесь за консультацией к нескольким специалистам от производителей или крупных дилеров. Опишите им ваши конкретные условия производства. Сравнив их предложения и увидев оборудование в работе, вы сможете принять абсолютно взвешенное и обоснованное решение, которое будет годами работать на прибыль вашей компании.

Комментарии