Каковы основные функции коленчатого вала, конструктивные особенности?

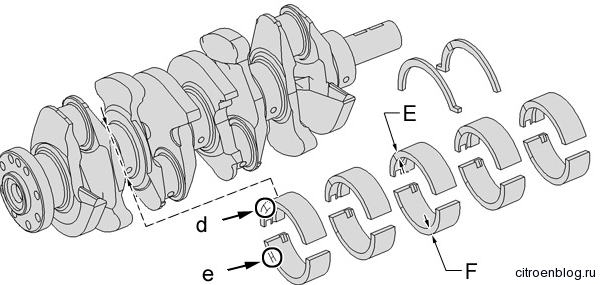

Кривошипно-шатунный механизм состоит из коленвала, шатуна, крейцкопфа или поршня преобразовывает вращательные движения коленвала в возвратно-поступательное движение крейцкопфа, передает усилия с коленвала на поршень цилиндра.

Коленчатый вал деталь компрессора с самой большой нагрузкой, потому как вся мощность передается от двигателя к шатунам и масляному насосу. Во время работы коленвал испытывает переменные динамические нагрузки, поэтому должен быть достаточно жестким, чтобы обеспечивалась необходимая точность движения перемещающихся частей, также обладать высоким сопротивлением усталости. Важно, чтобы была высокая износостойкость, ведь нередко ремонт двигателя может потребоваться именно из-за поломки коленвала.

Из каких материалов делают автомобильные коленвалы?

Изготовление коленчатых валов производится из высококачественной углеродистой стали марок 40 и 45. Сталь должна обеспечить высокую пластичность и возможность закалки трущихся поверхностей. Поэтому заготовки коленвалов получают при обработке давлением, из-за низких литейных свойств стали. В небольшом производстве коленвалов заготовкой будет – поковка.

Как делают автомобильные коленчатые валы?

Размер и форма поковок зависит от формы и размера готового коленвала. Поковки изготавливаются на мощных парогидравлических прессах. На крупном производстве они изготавливаются горячей штамповкой: предварительная и окончательная штамповка, обрезка обломов на обрезном прессе, горячая плавка в штампах подмолотом.

Также требуется термическая обработка для получения нужного качества материала. Далее штампованные заготовки загружаются в печь при 450 градусах для нормализации – снятия внутренних напряжений.

Печь разогревается в течение восьми часов до 950 градусов. Далее выдерживается в печи три часа при той же температуре и охлаждается по прошествии времени ещё три часа при темперетуре до 640 градусов. Заканчивается процедура охлаждением на воздухе.

Затем заготовки очищаются от окалины. Небольшие по размеру поковки очищаются дробеструйной обдувкой, а на крупных поковках снимается с помощью пневматических молотков. Испытание механических свойств материала поковок проводится так: на длинной конце вала увеличивают припуск на 60-100 мм.

Затем проводится проверка на ударную вязкость, относительное удлинение и твердость, предел текучести. Малые коленвалы изготавливают из прутка – разрезанием под давлением.

Комментарии